Un proyecto emblemático: tecnología de corte fino

Cómo una cooperación dio lugar a un aserrado rápido y eficiente con un diámetro de 130-300 mm

Para las empresas, el tiempo es uno de los recursos más importantes. Hay muchas buenas razones para centrarse en la "tecnología de corte fino", desde el coste por corte hasta la reducción de los tiempos de corte, pasando por la capacidad de corte adicional, el ahorro de material y la mayor variedad de secciones de corte del material.

Perfil del cliente

Günther + Schramm es el principal proveedor de servicios de sistemas para acero, acero inoxidable y aluminio del sur de Alemania. La empresa fue fundada en 1930 y emplea a unas 180 personas en sus cuatro ubicaciones de Oberkochen, Königsbronn, Stuttgart y Mannheim. Este comerciante de acero y proveedor de servicios de sistemas se dedica, por un lado, al comercio de metales clásico y, por otro lado, ofrece una amplia gama de servicios de fabricación por contrato y realiza complejos proyectos de subcontratación en el área de logística de materiales y procesos.

Socio para maquinaria

MEBA Metall-Bandsägemaschinen es una empresa especializada en máquinas de sierra de cinta de metal con sede en Westerheim (Baden-Württemberg, Alemania) y uno de los principales fabricantes del mundo. Esta empresa familiar fundada en 1958 ofrece sierras individuales estandarizadas, así como soluciones completas personalizadas con sistemas de manipulación de materiales y sistemas de medición de longitud en todos los niveles de automatización.

Desafíos y requisitos

Para las empresas, el tiempo es uno de los recursos más importantes. Un corte productivo, eficiente y económico merece la pena, tanto para los distribuidores de acero que procesan pedidos con grandes lotes, como para las empresas de forja que tienen que cortar una gran variedad de secciones transversales. Hay muchas buenas razones para centrarse en la "tecnología de corte fino" en la construcción de máquinas, desde el coste por corte hasta la reducción de los tiempos de corte, pasando por la capacidad de aserrado adicional, el ahorro de material y la mayor variedad de secciones de aserrado del material.

Para Günther + Schramm, era necesario probar una nueva cinta de sierra para los requisitos de rendimiento de la tecnología de corte fino. Utilizando su máquina de sierra anterior, este proveedor de servicios de sistemas no podía lograr el rendimiento de corte deseado con acero templado de 200 mm de diámetro. El objetivo de la empresa era encontrar un fabricante que le proporcionase una máquina adecuada para esta tarea y probar su rendimiento. Así se sentaron las bases para un proyecto conjunto, al que finalmente se unió también MEBA. Una ventaja adicional era la proximidad a la ubicación, que garantizaba trayectos cortos y una intervención rápida en el proceso durante la fase de prueba.

La solución

MAYOR MOMENTO DE TORSIÓN Y UNA CINTA DE SIERRA INNOVADORA PARA UN MAYOR RENDIMIENTO DE CORTE

Para cortar el acero templado con un diámetro de 200 mm mediante una tecnología de corte fino, el comerciante de acero Günther + Schramm probó una combinación de máquina y sierra desarrolladas por MEBA y WIKUS. Para las pruebas de corte con la cinta de sierra ARION® FG en una máquina estándar MEBA, esta última empresa adaptó primero los elementos de guía y optimizó los cepillos de virutas y el suministro de refrigerante. Como resultado, ahora se podían lograr velocidades de corte de hasta 440 cm²/min. Además, gracias a la sierra de corte fino, Günther + Schramm redujo los costes de corte en un 40 %. Los socios del proyecto vieron que era posible aumentar aún más la velocidad de corte de la máquina de sierra de cinta. Para ello, MEBA proporcionó una solución con la potencia correspondiente. La máquina resultante era dos veces más rápida que cualquier máquina estándar disponible en el mercado.

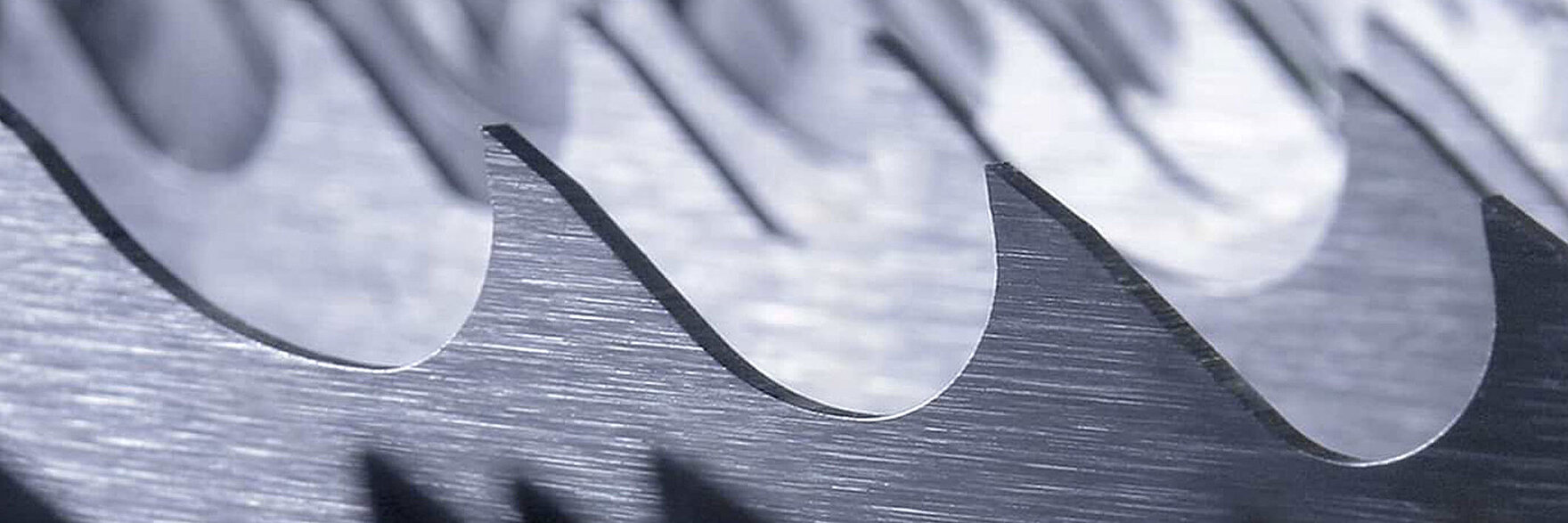

El rendimiento de corte deseado pudo lograrse en combinación con la cinta de sierra ARION® FG gracias a su borde de metal duro con un recubrimiento de material duro muy resistente al desgaste. La tecnología especial de corte fino de WIKUS, con una estabilidad de cinta extremadamente alta, también garantiza la máxima uniformidad de la superficie de corte. Para una mayor optimización, WIKUS desarrolló una geometría de diente especial, calculó los parámetros de corte y estuvo presente en todas las series de pruebas de corte. Dependiendo del material que se debía cortar, se pudo lograr un ahorro de costes de aproximadamente el 20 % durante la fase del proyecto.