ダウンタイムの原因

人、機械、材料、およびバンドソーで調整されたシステムを形成する必要があります。オペレーターは機械を制御するため、パフォーマンスと鋸引き結果に大きな影響を与える可能性があります。この関連性において、有効な対策を立てるためには、ダウンタイムの可能な原因およびその理由を知ることが重要です。

人、機械、材料、およびバンドソーで調整されたシステムを形成する必要があります。オペレーターは機械を制御するため、パフォーマンスと鋸引き結果に大きな影響を与える可能性があります。この関連性において、有効な対策を立てるためには、ダウンタイムの可能な原因およびその理由を知ることが重要です。

原因 | 対処 |

切断速度が高すぎる | ParaMaster®を使ってベルト速度の低下とパラメーターの調整 |

冷却不足 | 正しい冷却位置、必要に応じて冷却量を増やします |

研磨された、スケーリングしている、または非常に硬い材料の表面、または切削材料の硬い混在物 | ParaMaster®を使用してパラメータ/バンドタイプを調整し、必要に応じて、切断領域の材料表面をきれいにするか、やすりで磨きます |

間違った使い込み | 使い込み規則 に従う |

原因 | 対処 |

バンドソーの鈍化 | バンドの交換 |

バンドガイドがバンドを切断方向に正確に保持せず、ガイドが傾いている | ガイドの点検、場合によっては調整あるいは新しい物に交換 |

横方向ガイドの調整がゆる過ぎる | 機械的なバンドガイドの隙間を0.02 - 0.05mmに設定する 油圧式のバンドガイドの場合はクランプ圧力を点検する |

バンドガイドの間隔が広すぎる | バンドガイドを切断材料になるべく近く位置づける |

フィードが多すぎる | ParaMaster®の助けで送りを調整する |

バンドの張りがゆる過ぎる | WIKUSベルト張力測定装置で確認してください。 場合により、ベルトの張力を250〜300 N /mm²に増やします |

チップブラシが片側の歯の刃先を破損する | ブラッシを早めに交換し正しく調整する |

原因 | 対処 |

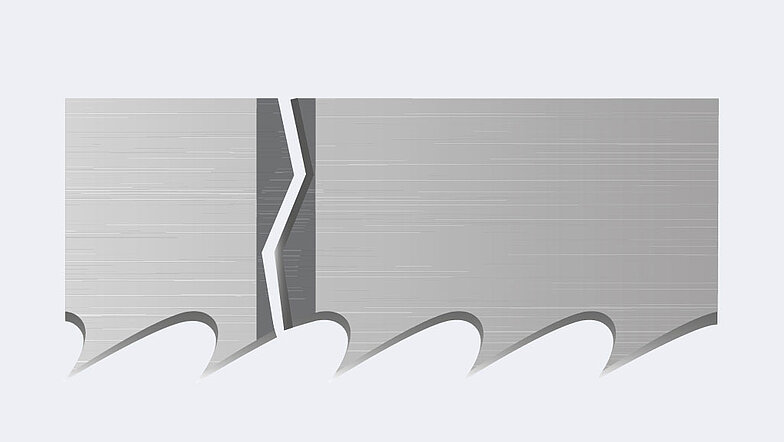

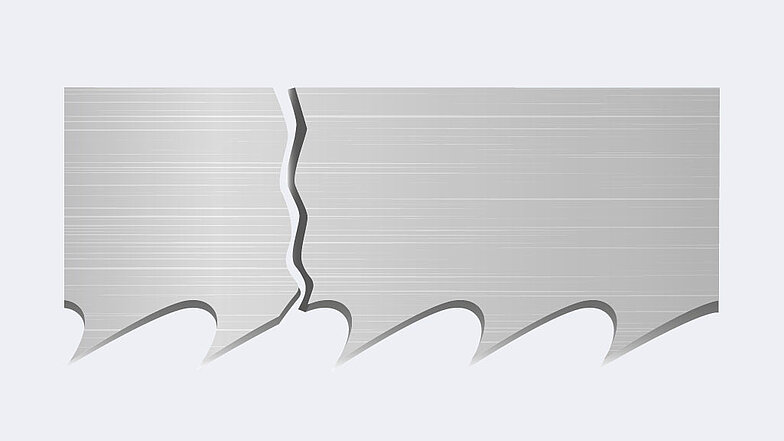

溶接個所の溶接欠陥 | 破損したバンドを再度溶接します、廃棄しないこと! |

| 場合によっては隠れた機械のエラー | ガイドエレメントと機械のホィールを点検します |

原因 | 対処 |

ガイドロールが近すぎ、そしてバンドを巻き込みます | ガイドロールの遊びを点検し、必要に応じて修正する |

ガイド要素が間違った位置にあり、両方のマシンホイールと整列していない | 点検し必要に応じて修正する |

ガイド要素(バンド側面/バンドの背)が摩耗している | 点検し必要に応じて交換する |

バンドソーがガイド内で深すぎる所で動いている。 | E歯全体と歯底の1〜2 mmがバンドガイドから突き出ていることを確認する必要があります |

ベルトテンションが高すぎる | WIKUS バンドテンション測定装置で点検する。必要に応じバンドテンションを下げる、推奨設定は250 - 300 N/mm² |

ホィール表面に欠陥がある | ホィールの補修あるいは交換 |

ホィールの円錐度がバンドソーを不均等に摩耗させる | ホィールの補修あるいは交換 |

ホィールのベアリング欠陥 | ホィールのベアリングの遊びを調整、あるいは交換する |

バンドソーの背はホイールのカラーから始まります | バンドソーの走行を調整する(ホィールおよびバンドガイド) |

ホィールは同心回転していない | ホィールの補修あるいは交換 |

原因 | 対処 |

バンド速度が低すぎる | ParaMaster®の助けで切断速度を調整する |

バンドの送りが早すぎる | ParaMaster®の助けで送りを調整する |

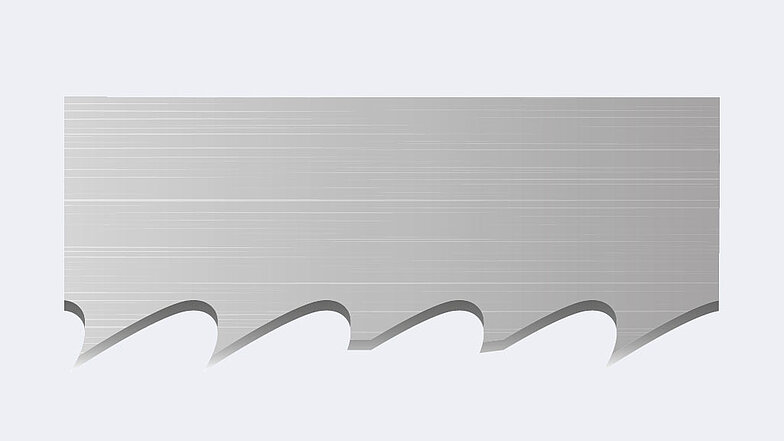

歯のピッチと材料の断面が相互調整されていない | 歯のピッチを確認し、適切な歯が付いたバンドを使用する->対処対処 バンドセレクター / ParaMaster® |

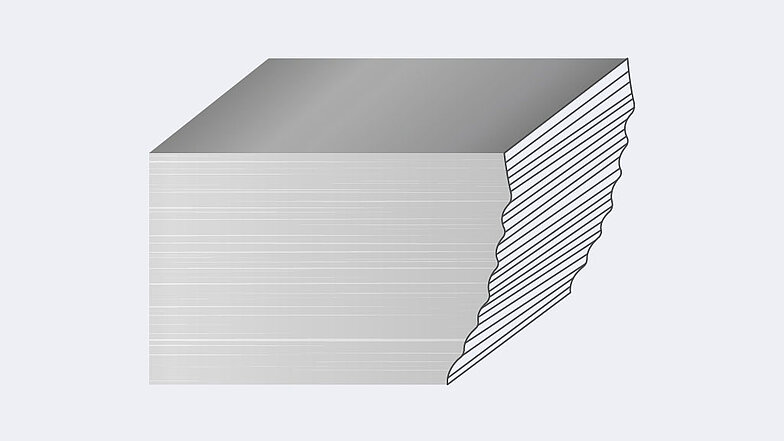

切断材料がピンと張られていない/固定されていない | 特にレイヤーカットまたはバンドルカットで、鋸引きする加工用材をしっかりと固定する |

ビルドアップ刃先の構成 | 冷却とチップブラシの確認 |

| 切断された材料の硬い混在物 | 必要に応じて、切断材料の金属組織検査を行う。パラメータを調整する |